半導体素子製造プロセスに用いられる有機ドットパターンに原子間力顕微鏡(AFM)の探針から荷重を加えて破壊することで,パターンの付着力を直接に解析できる。今回,KrFエキシマレーザー対応化学増幅型レジスト(直径110~240nm)のパターン破壊荷重の度数分布の簡便な測定法を新たに提案し,その破壊挙動を解析する。ドットパターンの破壊荷重依存性には閾値が存在する。よって,閾値荷重及び初期不良パターン数からレジストパターンの付着信頼性を評価できる。AFMによるその場観察から,パターン破壊後の基板表面にはレジスト残渣が観察された。よって,パターン自身が凝集破壊していることがわかった。また,本手法をArFエキシマレーザー対応化学増幅型レジストにも適用して妥当性を確認した。そして,3次元の有限要素法により,加重時に発生するパターン内部の応力分布を解析した。これにより,応力集中がパターン破壊に大きく影響していることを明らかにした。

近年,オーディオ製品などのデジタル化に伴い,表示素子やメモリデバイスに代表される半導体素子の需要は急激に拡大している。これらの半導体素子では,製品の小型化,低消費電力化,及び記録密度の向上のために回路パターンの微細化が必要とされる。特に,メモリデバイスの回路パターン形成時には,エッチング用マスクとされる有機レジストパターンとして0.1μm程度の非常に微細な線幅が要求されている。現在,有機微細レジストパターンはKrFエキシマレーザーなどを用いた光リソグラフィにより形状を転写しており,リソグラフィ条件の最適化は光学シミュレーションに頼る部分が増大している。しかしながら,光学的には解像されている微細レジストパターンが,形状の転写後の現像プロセスにおいてリンス液(純水)のラプラス力により倒壊することが知られている。この倒壊現象の回避には,微細レジストパターンの付着力を定量解析し,光学シミュレーションや材料設計にフィードバックすることが必要とされる。しかし,サブミクロンオーダーの有機微細パターンの機械的物性や無機基板との接着性は直接に解析する手法が少なく,バルクの物性で代用することが多かった。一方で,原子間力顕微鏡(Atomic Force Microscope:AFM)の登場は,表面科学の分野における解析技術を飛躍的に向上させた。AFMは,原子レベルの空間分解能を有し,探針と試料表面の相互作用力を実測できる。また,探針により試料表面を加工する技術も一つの分野として確立しており,ナノメータースケールの加工技術として注目されている。そこで,我々はAFMの微細探針から荷重を加えて有機微細レジストパターンを直接に倒壊するといった付着挙動の解析技術を提案し,その妥当性を確認してきた。しかしながら,本手法はAFMの操作にある程度の熟練が必要であると共に,1個のパターンを選択して試験することから多数のパターンに対する評価が困難であった。したがって,パターンの破壊荷重を統計的に解析するのが容易でなかった。そこで,ここではKrFエキシマレーザー対応化学増幅型レジストのドットパターンに対して,破壊荷重の定量測定法を新たに提案する。この手法は,AFMによるパターン形状の観察を同時に行える簡便な操作であることを特徴としている。さらに,この技術をギガビットクラスのメモリデバイス用のマスク材料であるArFエキシマレーザー対応化学増幅型レジストに対して適用する。また,3次元の有限要素法(Three-Dimensional Finite Element Method; 3D-FEM)を用いてパターン内部の応力分布を解析する。これにより,パターンの破壊挙動(凝集破壊,界面破壊)と応力分布との相関を明らかにする。

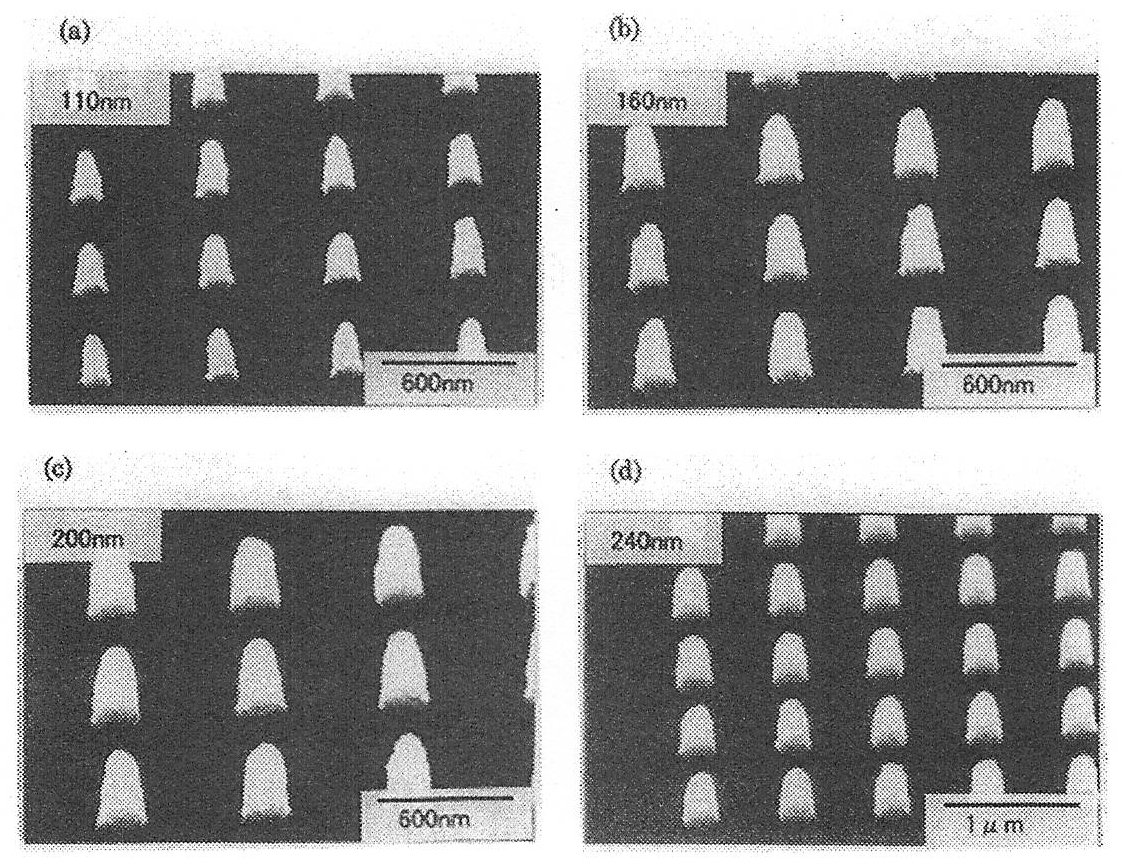

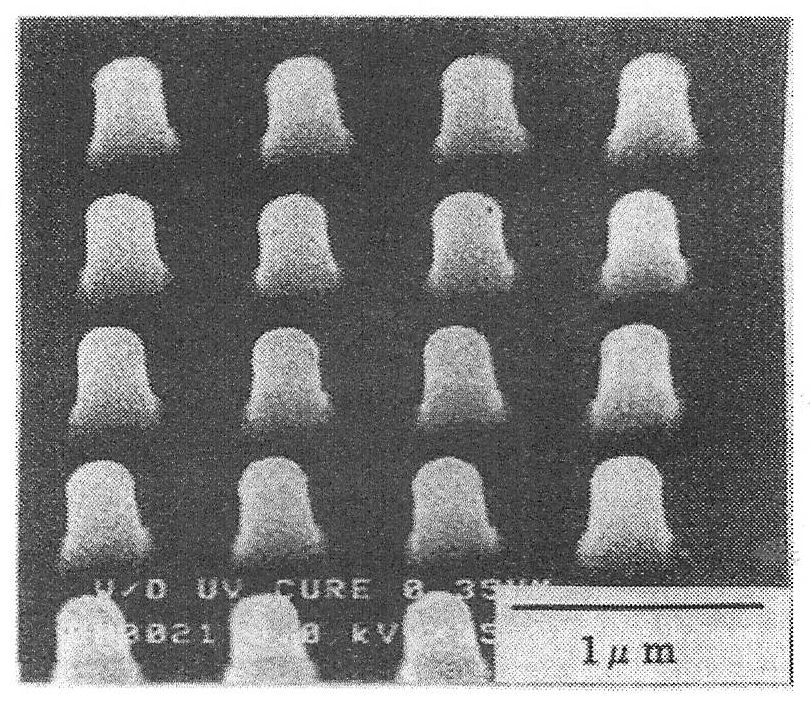

試料としてKrFエキシマレーザー(波長248nm)対応化学増幅型レジスト,及びArFエキシマレーザー(波長193nm)対応化学増幅型レジストを用いた。KrFエキシマレーザー対応化学増幅型レジストは,HMDS(Hexamethyldisilazane)によるシランカップリング処理を施したSi熱酸化膜(SiO2)上にスピンコート法により塗布した。HMDS処理は,60℃で45秒間行った。そして,ドット形状をレジスト膜に転写し,TMAH(Tetramethylammoniumhydroxide)2.38%水溶液で現像することでドットパターンを形成した。また,ドットパターンには電子線を照射することで表面の硬化処理を行った。上図に実験で用いた様々な寸法のドットパターンのSEM写真を示す。パターンの高さは593nmであり,各ドットパターンの直径は110nm,160nm,200nm,及び240nmであった。ArFエキシマレーザー対応化学増幅型レジストも同様に,HMDS処理(90℃,180秒)したSi熱酸化膜上に形成し,電子線照射による表面の硬化処理を施した。下図のSEM写真において,パターン高さは520nmであり,直径は335nmであった。

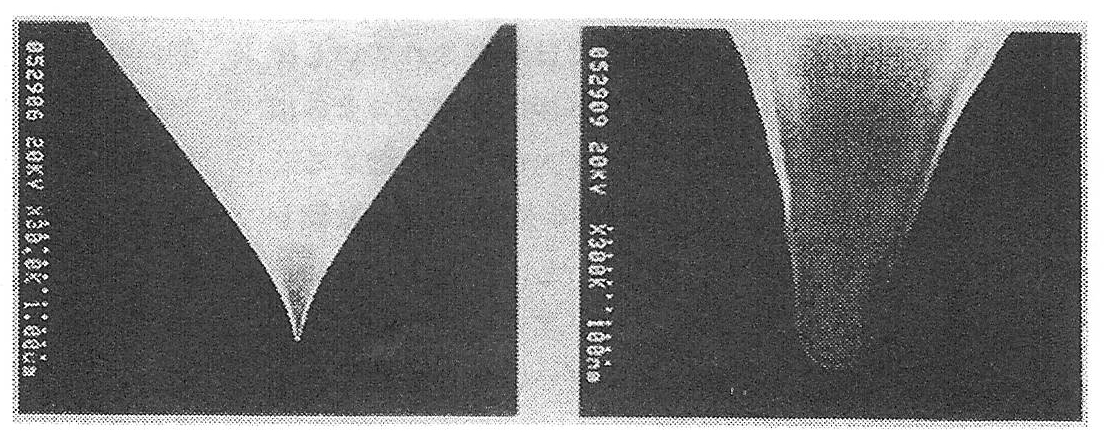

AFM装置としては,探針の荷重を常に一定にコントロールするコンタクトモードAFMを使用する。実験では,試料の帯電による観察像の歪みを除去するために,金コートを施したSi3N4製の探針(以下,AFM探針)を使用した。探針先端のSEM写真を下図に示す。AFM探針は,先端の曲率半径が25nmのピラミダル形状であり,これはカンチレバーの先端にマウントされている。カンチレバーは短冊型をしており,長さは100μm及び厚さは0.8μmである。また,幅は20μmと40μmの2種類を用いており,それぞれのカンチレバーのばね定数は0.37N/mと0.75N/mである。破壊荷重の測定においては,カンチレバーのばね定数をレジストパターンの付着力に対応させて選択することにより,広範囲の試料を測定することができる。実験において,付着力の比較的小さいKrFエキシマレーザー対応化学増幅型レジストには,ばね定数0.37N/mのカンチレバーを用いた。また,付着力の比較的大きいArFエキシマレーザー対応化学増幅型レジストには,ばね定数0.75N/mのカンチレバーを用いた。

AFM探針を用いた簡便な破壊荷重の測定法を以下に提案する。

①:探針から試料表面に加える荷重を極力低くして,ドットパターンの形状を観察する。観察像から破壊試験に用いるドットパターンの数を決定する。適切な観察範囲を設定することにより,破壊試験に用いるパターンの数を任意に選択できる。これは,本手法の特徴の一つである。今回の試験では,探針の走査速度が4μm/sになるように,観察範囲を一定[4μm×4μm]に設定した。その結果として,直径が110nm及び160nmのドットパターンは25個を用いた。直径が200nmのドットパターンは20個を用い,240nmのドットパターンは16個を用いた。

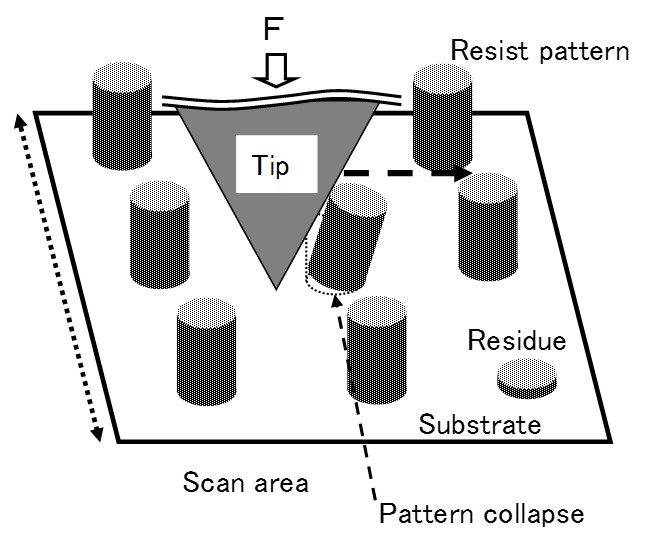

②:探針に荷重を加えながら選択したドットパターンを観察する。下図に観察中の探針とドットパターンとの位置関係を模式的に示す。ここで,荷重Fによりドットパターンの内部に生じた応力によって,パターンが破壊する。このときのパターンの破壊荷重はFとなる。この値は,ドットパターンの付着力に相関がある。

③:破壊したパターン数を計測する。ドットパターン形状の観察中に破壊が生じた場合,そのパターンの存在した位置には,残渣もしくは基板表面が観察される。よって,ドットパターンを破壊するためのAFM観察と同時に,破壊したパターン数の計測を行う。

④:荷重をさらに増加してから②,③を繰り返すことで,破壊パターン数の破壊荷重依存性を測定する。

⑤:全てのドットパターンが破壊した後,基板上に残る残渣の有無及び形状を観察して,破壊挙動を解析する。

このように,本手法は形状観察を行う同時に,AFM探針の荷重を変化させることにより微細パターンの破壊荷重を同時に測定できるといった簡便な操作であるといえる。

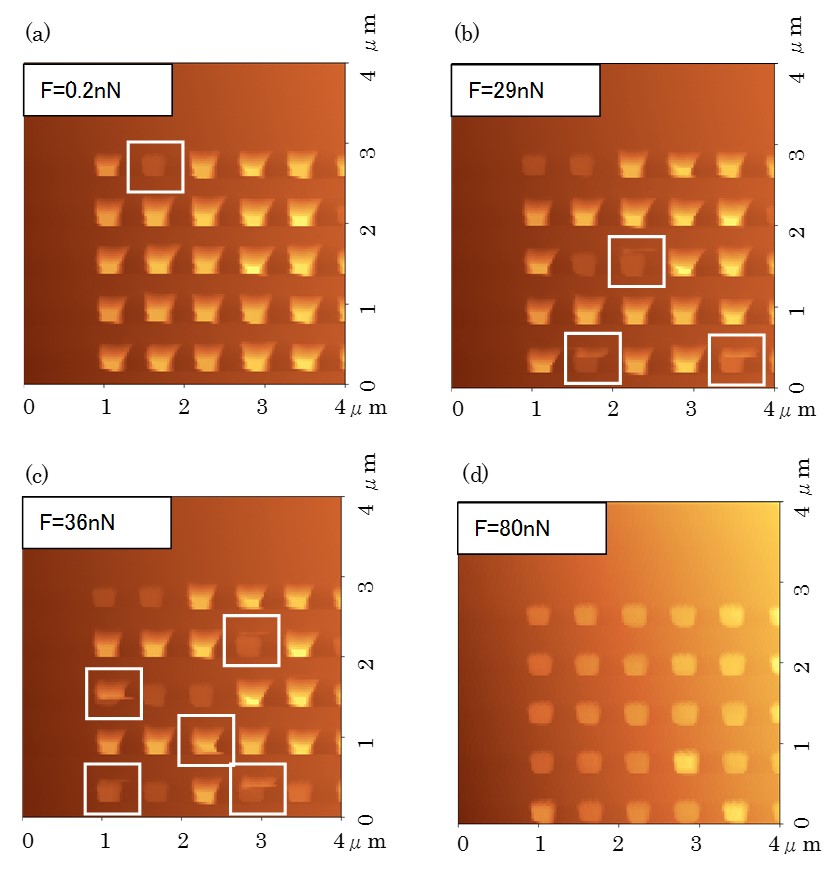

下図(a)~(d)は,本手法による破壊荷重測定を行った代表的なAFM像である。試料は,直径が110nmのKrFエキシマレーザー対応化学増幅型レジストのドットパターンである。下図(a)は,探針の荷重が0.2nNの低荷重で観察したAFM像である。この試料では,既に低荷重でパターンの破壊が生じている(図中の白枠部分)。さらに荷重を29nN,36nNに設定して観察したAFM像がそれぞれ,下図(b)及び(c)である。荷重が29nNにおいて3個のパターンが破壊している。そして,荷重を36nNに増加すると5個のパターンが破壊している。下図(d)は荷重を80nNまで増加して全てのパターンを破壊した後に,基板表面に残った残渣の観察像である。これより,直径が110nmのパターンの破壊は,すべて凝集破壊により生じたといえる。

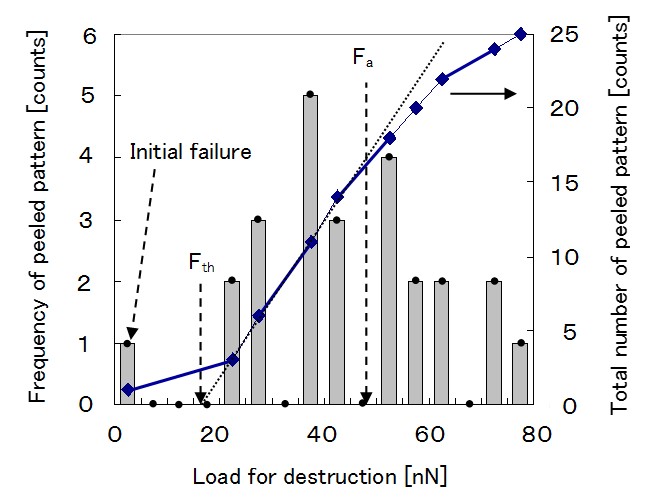

下図は,横軸にパターンの破壊荷重をとり,縦軸に破壊したパターンの度数(ヒストグラム)及び累計(実線)を示したグラフである。このように本手法によれば,レジストパターンの破壊荷重を度数分布として測定できる。破壊パターンの度数を示すヒストグラムの1本は,AFMによる1回の像観察中に生じたパターン破壊数に相当する。よって,下図の全測定は16回のAFM観察により得られている。破壊パターンの累計は破壊荷重が20nN付近から直線的に増加している。そこで,累計曲線の立ち上がり部分に接線を引き,その接線とx軸との交点を閾値荷重Fthとして定義した。さらに,Fth以下の低荷重で破壊したパターンは,他のパターンと破壊要因が異なる可能性がある。そこで,これらは初期不良パターンとして区別した。

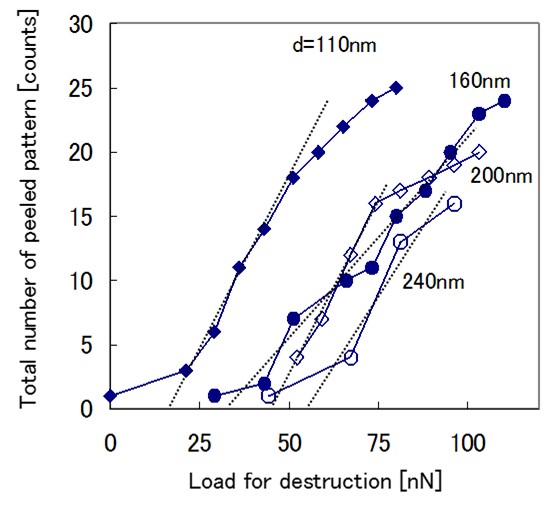

次に,本手法を用いて破壊荷重のパターン直径依存性を測定した。その結果を下の左図に図示する。ドットパターンの直径が太くなるに従って,破壊パターンの累計曲線は高荷重側にシフトしている。これより,パターンの破壊荷重は直径に依存して増加する傾向があることがわかる。そして,試験後の基板表面には全ての寸法のパターンに残渣が観察されていることから,破壊挙動は凝集破壊であることを確認した。

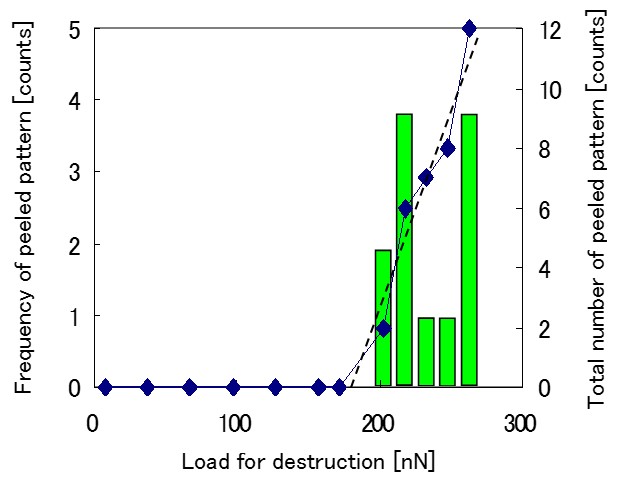

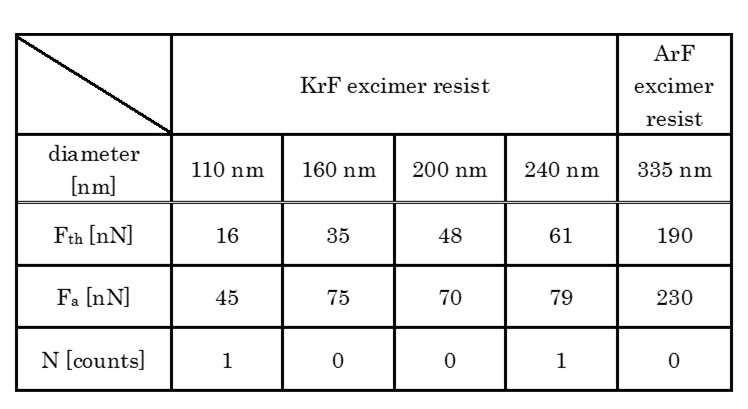

さらに,図2に示したように,ギガビットクラスのメモリデバイス対応のレジスト材料であるArFエキシマレーザー対応化学増幅型レジストの破壊荷重分布を測定した。その結果を上の右図に示す。閾値荷重Fthは,187nNであると測定された。また,破壊した12個のドットパターンのうち2個において残渣が確認されたが,その他のパターンは残渣が観察されなかった。つまり,このドットパターンの破壊では凝集破壊と界面破壊の両方が生じることがわかった。上の左図と右図から導出した閾値荷重Fth,破壊荷重の平均値Fa及び初期不良パターンの数Nをまとめたのが下表である。

上表より,KrFレーザー対応化学増幅型レジストの閾値荷重Fthは,直径が太くなるに従って増加している。また、初期不良パターンは直径110nmおよび240nmにおいて1個ずつ見つかった。ここで,半導体素子製造プロセスの場合,半導体集積回路の中に回路の不良が1箇所でも存在すると動作しない。そのため,初期不良パターンを無くすことが,歩留りの向上に必要であると考える。また,リンス液(純水)のラプラス力に対するレジストパターンの安定性は閾値荷重Fthを高くすることで達成できると考えられる。

一方,破壊荷重の平均値Faは必ずしもパターンの直径に依存していない。これは,他の破壊要因が影響していると考えられる。そこで,図6において破壊パターンの累計曲線の立ち上がりに引いた接線(点線)を見ると,平均値Fa付近までは接線とよい一致をしているが高荷重側になるに従って接線からずれている。この部分は,AFM探針の走査回数の増加に伴うパターン疲労の影響が現れていると考えられる。結果で述べたように本手法では,全工程で16回程度の形状観察を行う。この回数は,探針と1個のパターンとが約1500回の接触することに相当する。高荷重側においては,荷重の増加と共に接触回数も増加し,パターンの疲労が多く生じることを確認している。したがって,パターンの疲労により分布図の高荷重側にばらつきが生じたと考えられる。反対に,低荷重側では疲労破壊が少ないといえる。このことからも,本手法で測定した破壊荷重分布に基づいてレジストパターンを評価する場合は,接触回数の多い高荷重領域を避けて,低荷重領域の閾値荷重Fthと初期不良パターン数Nで比較することが妥当であるといえる。

次に,図8のArFエキシマレーザー対応化学増幅型レジストの破壊荷重分布について考察する。破壊荷重は,図7のKrFエキシマレーザー対応化学増幅型レジストより大きくなっている。これは,ArFエキシマレーザー対応化学増幅型レジストの直径が335nmと太かったことが主な原因であると考える。ArFエキシマレーザー対応化学増幅型レジストのドットパターンの破壊要因として,凝集破壊と界面破壊の両方が混在した。そこで,これらの破壊要因をドットパターンの内部応力分布から考察する。

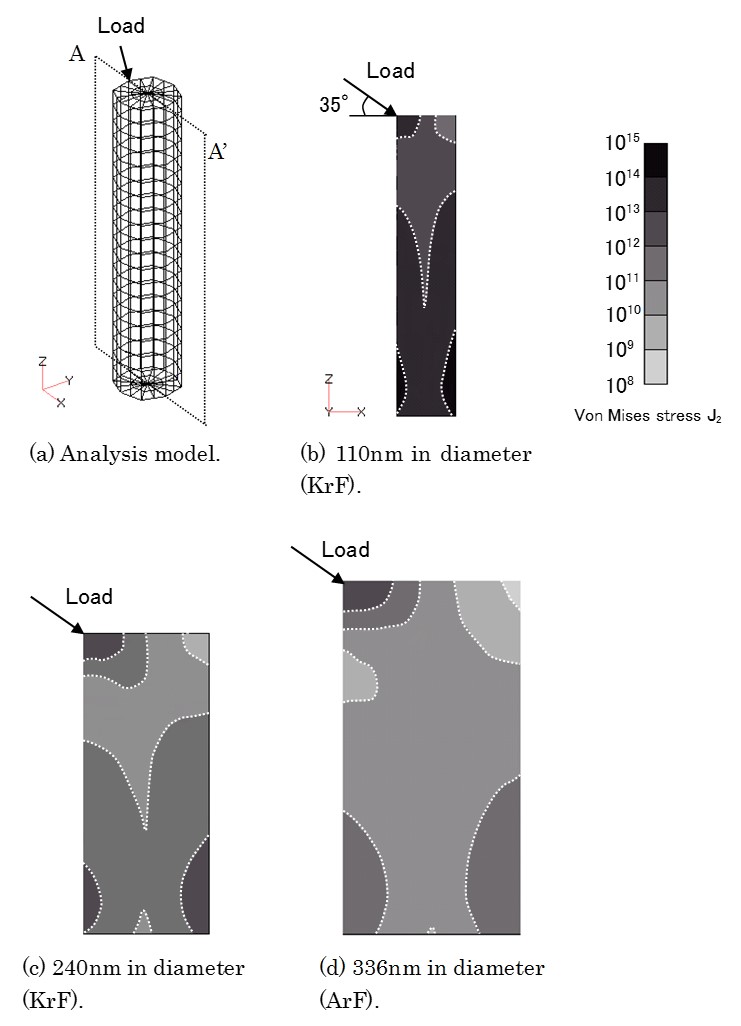

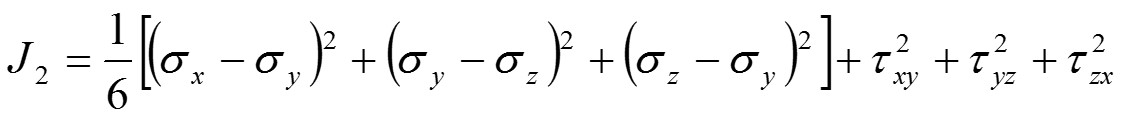

3D-FEMによりドットパターン内部の応力分布解析を行い,破壊試験後の残渣形状との相関を考察する。解析は3D-FEMソフト(PHOTO-ELASJW;PHOTON Corporation)を用いて弾性変形静解析により行う。材料の物性値は,代表的な高分子材料であるポリスチレンを参考にしてヤング率E=3GPa,ポアソン比ν=0.34を入力した。上図(a)に解析モデルのメッシュ形状を示す。要素の形状は4面体である。ドットパターンの形状は,近似的に八角柱とした。荷重は探針形状を考慮して,図中の矢印のようにモデルパターン上面の外周の1点から中心方向へ35度下向きに加えた。また,モデルの底面は基板界面との接着面であるため,不動点として固定した。応力は次式で与えられるVon Mises応力J2で表示している。

ここで,σは垂直応力,τはせん断応力である。

上図(b)から上図(d)は,各レジストパターン寸法に対応した解析結果を示す。これらの図はパターン内部の応力分布が見やすいように,荷重ベクトルに沿った断面A-A’で表している。上図(b)と上図(c)は直径110nm及び240nmのKrFエキシマレーザー対応化学増幅型レジストパターンにそれぞれ対応している。パターンの高さはいずれも590nmである。上図(d)は直径336nmのArFエキシマレーザー対応化学増幅型レジストに対応しており,パターンの高さは670nmである。

上図(b)~上図(d)より,パターンの内部応力は,底面から40nm~50nm上部に集中していることがわかる。特に直径が細いほどこの傾向は顕著に見られる。そこで,底面の応力と応力集中点の応力を比較する。上図(b)より,直径が110nmのパターンモデルは,応力集中点の応力が1.75×1014であり,底面の応力が1.11×1014であった。よって,応力集中点の応力は底面と比較して1.58倍になっていた。同様に上図(c)の直径が240nmのパターンでは1.33倍であり,上図(d)の直径が336nmのパターンでは1.24倍であった。つまり,パターンの直径が細くなるほど底面に比べて応力集中点の応力が大きくなるといえる。パターンの破壊が生じる位置は,レジストの凝集力と基板との接着力,及びその位置の集中応力のバランスによって支配される。その結果として,破壊挙動は凝集破壊と界面破壊に分かれると考えられる。上図(b)のように直径が細いことにより底面に比べて応力集中点の応力が大きい場合は,応力集中点から破壊が生じやすい。この場合は,凝集破壊に対応する。これに対し上図(c)のように底面と応力集中点の応力とが比較的近い場合,凝集力と接着力のバランスにより凝集破壊と界面破壊が選択的に生じるといえる。そのためにArFエキシマレーザー対応化学増幅型レジストのドットパターンは,両方の破壊が生じたと考えられる。以上のことから,パターンの直径が細くなるにしたがってレジスト材料の凝集力を向上させることが,付着力増加のために重要になることが考察できる。